2022年伊始,《世界金属导报》发布"2021年世界钢铁工业十大技术要闻",中钢国际光荣上榜2个要闻——EPC总承包的中国宝武八一钢铁富氢碳循环高炉试验项目、自主研发的烧结智能控制系统。

这也是继去年凭借全国首个国产化双高棒项目荣登榜单后,中钢国际再次入选。

"2021年世界钢铁工业十大技术要闻"是《世界金属导报》通过筛选并经行业知名专家严格评选最终确定的,内容涵盖了钢铁生产主流程工序重大技术创新成果。

氢冶金技术突破有力支撑

全球钢铁碳中和

要闻概要

在全球脱碳的背景下,采用氢能冶炼实现低碳甚至"零碳"工艺的产业化,是彻底解决生产过程中环境污染和碳排放问题的技术方向。

中国宝武"富氢碳循环高炉"项目完成了第二阶段的试验任务,通过引入焦炉煤气、脱碳煤气,打通富氢碳循环工艺流程,达到了50%的超高富氧冶炼,降低碳消耗15%。目前,由中钢国际EPC总承包的第三阶段试验工程正式开工,向30%碳减排冲刺。

点评

中国宝武"富氢碳循环高炉"项目突破了传统高炉的富氧极限,降低了二氧化碳排放量,实现了绿色低碳炼铁工艺技术的新发展。

中钢国际说...

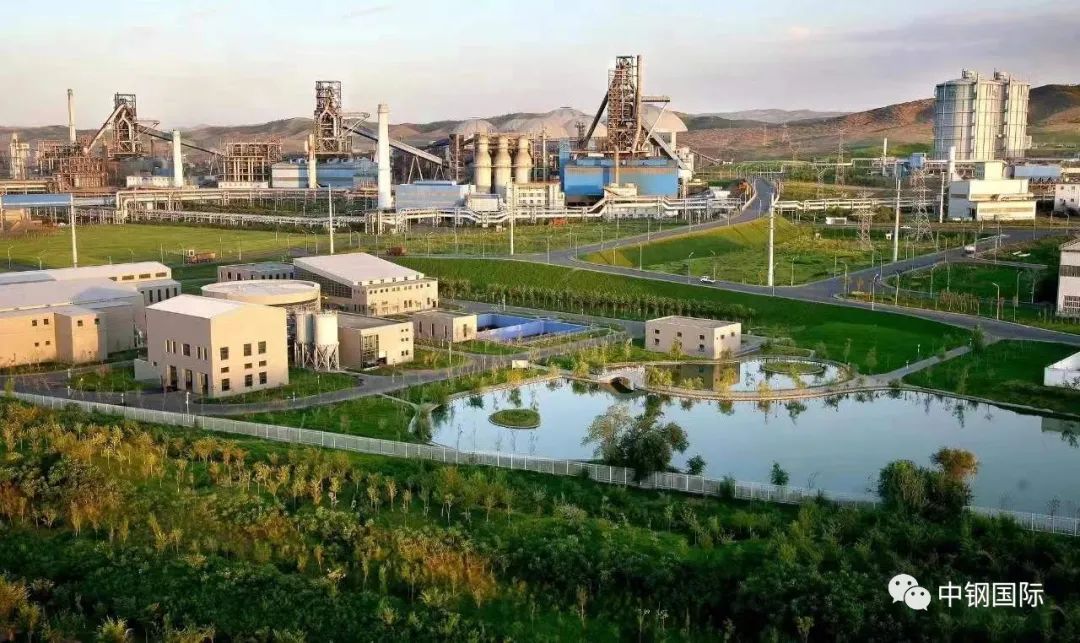

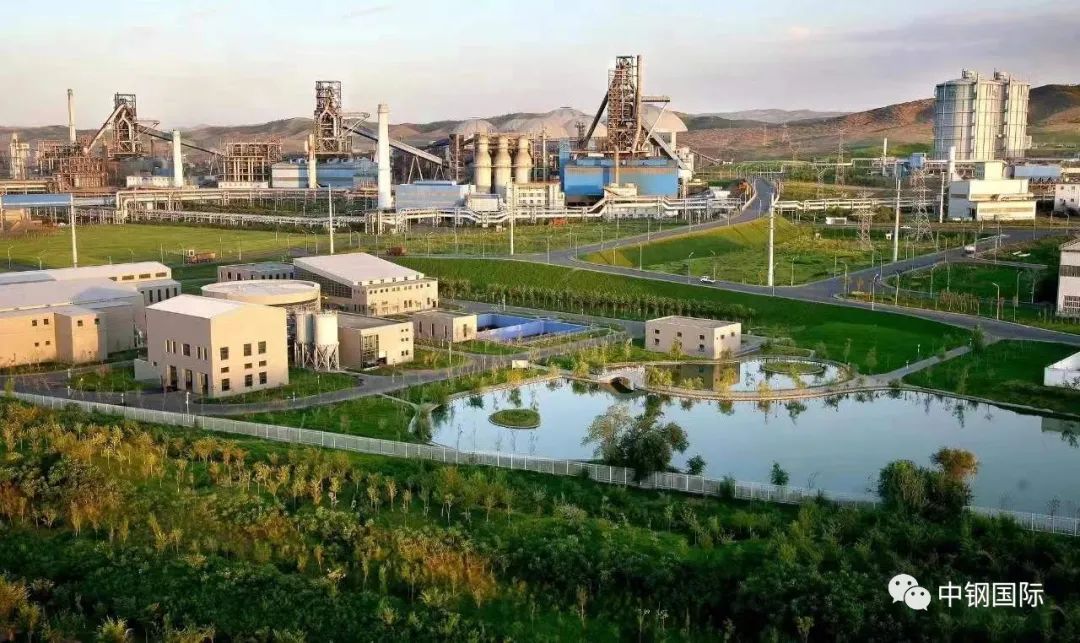

中钢国际作为宝武大家庭的一份子,基于长期对国外钢铁短流程技术工程实践和国内外长流程与冶金化工能源领域的技术工程实践形成的能力,专注低碳冶金技术研发,始终致力于对传统工艺以节能降碳为目标的改造优化。由中钢国际EPC总承包的八钢富氢碳循环高炉试验项目,是中国宝武全球绿色低碳创新研究基地的先锋项目,承担着为传统高炉低碳冶炼探索新路的崇高使命。整个项目共分为三期工程,旨在以原380m3高炉为基础,按照氧气高炉的试验要求进行技术升级改造。

2021年6月11日,中钢国际顺利完成二期目标——成功接入经过脱碳处理的八钢欧冶炉煤气,实现煤气净化、加压,风口冷煤气喷吹,高炉富氧、富氢冶炼,为探索全氧冶炼技术走出了重要的一步。这也是全球首次实现脱碳煤气循环利用的案例。

随后,中钢国际迅速启动三期工程的技术研究与工艺路线设计等工作,在多项课题研究中取得了阶段性成果。2021年12月18日,项目正式开启三期工程建设;待投产后不仅可以减少30%的二氧化碳排放,还能大幅度提高冶炼炉的利用系数,也将为全球绿色低碳冶炼提供中国宝武方案,对引领全球钢铁实现绿色低碳具有重要意义。

烧结智能控制系统

填补行业空白

要闻概要

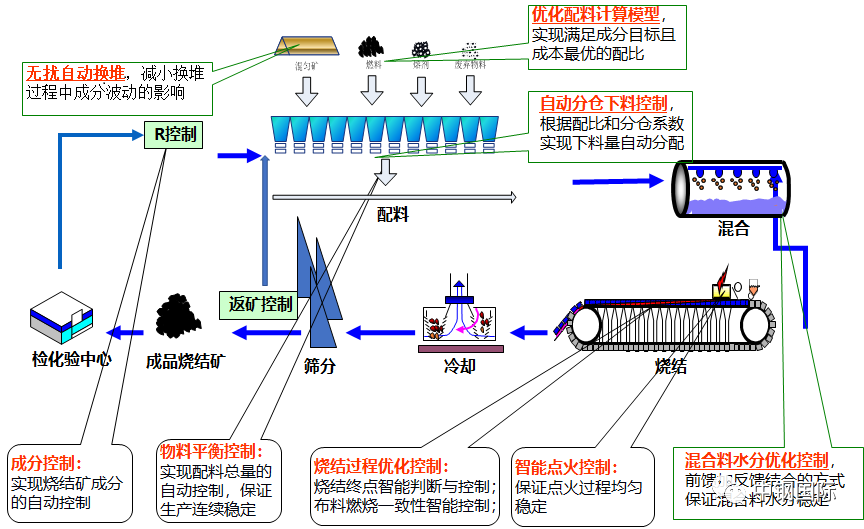

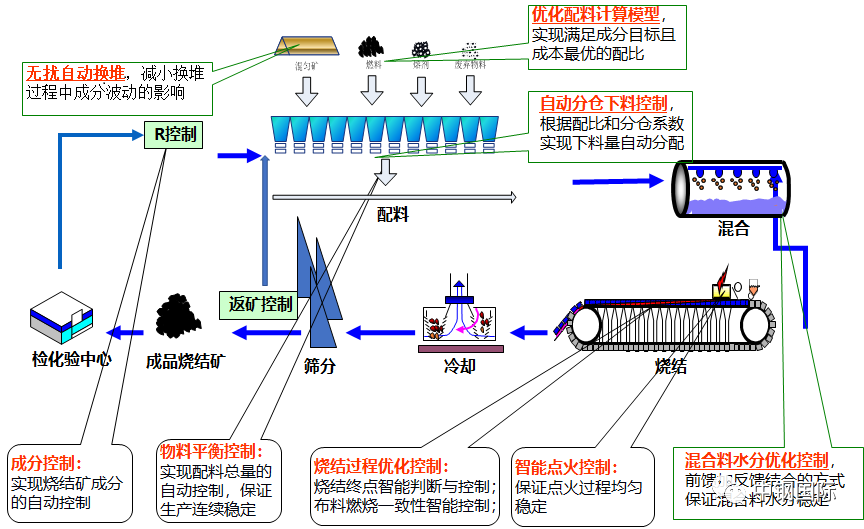

针对烧结生产过程复杂度高、劳动强度大、智能化水平低,中钢设备(中钢国际全资子公司"中钢设备有限公司")自主创新开发的"烧结智能控制系统"于2021年1月在莱钢2×480㎡烧结机上成功运行。

该系统采用数学模型、知识库、大数据分析和人工神经网络等方法,实现了烧结过程智能控制、质量智能闭环控制和生产信息智能管理三个子系统的控制,从而形成烧结全过程的智能控制系统。

该系统主要创新点包括:

①研发了燃烧一致性模型,实现烧结生产过程燃烧一致性的智能控制;

②采用混匀矿物料跟踪技术,实现无扰自动换堆;

③采用5次曲线拟合方法对风箱废气温度进行分析,实现烧结温度上升点(BRP)和烧结终点(BTP)的准确判断;

④基于时间序列的质点跟踪技术,建立知识库;该系统获授权发明专利2项和实用新型专利1项。

该系统已应用于俄罗斯2×300㎡烧结机、石横特钢2×265㎡烧结机等共计10余条生产线,应用效果良好。

点评

中钢设备自主创新开发的"烧结智能控制系统",实现了多项技术创新。该系统的研制成功,填补了烧结智能化控制领域的空白。该系统的上线运行,大大降低了岗位工人的劳动强度,极大地提高了烧结生产过程的智能化水平,降低了燃料消耗,减少了二氧化碳排放,在行业内具有广泛的推广应用价值。

中钢国际说...

在钢铁行业信息化、数字化、智能化水平逐步提高的大浪潮中,实现钢铁企业生产的高效化、协同化运行、提高钢铁数字化转型和智能制造水平具有重要意义。

中钢设备立足于国内钢铁企业烧结生产的实际情况,将智能控制技术与烧结工艺相结合,因地制宜研发出"烧结智能控制系统"。在此过程中,中钢设备还获授三项专利:烧结机智能布料闸门(新型专利),燃烧一致性模型(发明专利)以及无扰换堆模型(发明专利)。

数十条烧结生产线的应用显示,该系统不仅实现了生产过程的自动化和智能化,还进一步提高生产效率、产品质量,降低能源消耗。

返回

2022开局,中钢国际上榜"2021年世界钢铁工业十大技术要闻"

返回

2022开局,中钢国际上榜"2021年世界钢铁工业十大技术要闻"